Identifizierung von Problemen bei der Siloauslegung

Typische Fließprobleme in Silos ✓ Brückenbildung ✓ Kernfluss/Schlotfluss ✓ Zeitverfestigung ✓ Entmischung ✓ Fluidisierung

Brückenbildung

Ein stabiles, selbsttragendes Gebilde über der Austragsöffnung verhindert den

Materialfluss.

Dies geschieht meist bei feinkörnigen, kohäsiven Schüttgütern. Die Haftkräfte

zwischen

den

Partikeln erzeugen eine Schüttgutfestigkeit, die verhindert, dass das Material in

den

Austragsbereich nachfließen kann. Hohe Adhäsion am Wandmaterial oder zu flache

Trichterneigung können dies zusätzlich begünstigen. Mit abnehmendem

Trichterdurchmesser

nimmt der Einfluss der Stützkräfte durch die Wandreibung stark zu; bei einem

kritischen

Durchmesser kann sich eine stabile Brücke ausbilden.

- Verstopfung der Austragsöffnung

- Kein oder stark verminderter Materialfluss

- Anbackungen

- Zeitverfestigung

- Größere Austragsöffnung

- Steilere Trichterneigung bzw. geänderte Geometrie

- Anderes Wandmaterial oder Beschichtung für geringeren Reibungskoeffizienten

- Materialmodifikation (Körnung, Feuchtegehalt, Zusatzstoffe)

- Austragshilfen (z. B. Vibration, Luftstöße, mechanische Hilfen)

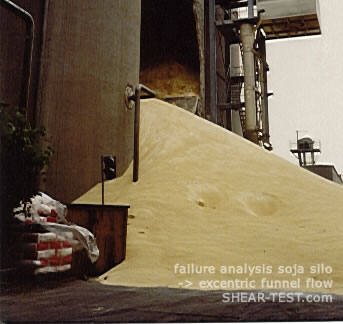

Kernfluss / Schlotfluss

Material fließt nur im zentralen Bereich des Silos, während der Fluss an den Wänden stark verlangsamt oder zum Erliegen kommt. Überschreiten die Haftkräfte zwischen Partikel und Silowand die innere Reibung (die Scherkräfte) des Schüttguts, bleibt das Material an den Wänden hängen und der zentrale Kanal entleert sich.

- Ungleichmäßiger Austrag

- Entmischung

- Unkontrollierter oder unregelmäßiger Materialfluss

- Unterschiedliche Verweilzeiten bis hin zu toten Zonen

- Erhöhte Gefahr von Anbackungen und Zeitverfestigung

- Ungleichmäßige Belastung der Silowände

- Überlastung der Austragsgeräte durch herunterfallendes Material

Auslegung des Silos zur Förderung des Massenflusses damit sich das gesamte Material gleichmäßig bewegt:

- Optimierung der Silogeometrie (Trichterneigung, Austragsöffnung)

- Reduzierung der Wandreibung (anderes Wandmaterial, Beschichtungen)

- Materialmodifikation (Körnung, Feuchtegehalt, Zusatzstoffe)

- Austragshilfen zur Aktivierung einer größeren Austragsfläche

Zeitverfestigung

Bei der Lagerung im ruhenden Zustand können sich durch physikalische oder chemische Prozesse (z. B. Kristallisationsprozesse) die Partikelkontakte und/oder die Haftkräfte an der Silowand verstärken. Dies führt zu einer Zunahme der Schüttgutfestigkeit über die Zeit, was das Fließverhalten negativ beeinflusst. Beim anschließenden Entleeren kann das Material nicht mehr frei fließen, was zu Brückenbildung, Kernfluss oder unregelmäßigem Materialfluss führen kann. Auch bei Kernfluss selbst können Bereiche mit längeren Verweilzeiten entstehen, die eine Zeitverfestigung begünstigen.

Probleme:- Anbackungen

- Brückenbildung

- Unregelmäßiger Materialfluss

- Erhöhte Belastung der Silokonstruktion

- Regelmäßiges Aktivieren des Materials (z. B. durch regelmäßiges Aktivieren des Austrags)

- Materialmodifikation zur Verringerung der Zeitverfestigungseigenschaften (z.B. Feuchtigkeit, Temperaturschwankungen)

- Optimierung der Silogeometrie zur Förderung des Massenflusses

Entmischung beim Befüllen

Beim Befüllen des Silos besteht die Gefahr der Entmischung, da unterschiedliche Partikelgrößen und Dichten sich unterschiedlich verhalten. Gröbere oder dichtere Partikel neigen dazu, sich weiter entfernt abzulagern während feinere oder leichtere Partikel durch weniger kinetische Energie vermehrt unter der Eintrittsöffnung verbleiben. Dies führt zu einer ungleichmäßigen Materialzusammensetzung im Silo und kann die Fließeigenschaften beeinträchtigen. Unterschiedliche Materialzusammensetzungen im Silo können zu ungleichmäßigem Flussverhalten wie Kernfluss, Schlotfluss oder auch exentrisches Entleeren führen. Dies führt zu erhöhter Belastungen auf die Silokonstruktion und ungleichmäßiger Materialzusammensetzung im Austragsstrom und kann die Produktqualität beeinträchtigen.

Probleme:- Ungleichmäßige Materialverteilung im Silo

- Erhöhte oder auch exzentrische Belastungen auf die Silokonstruktion

- Ungleichmäßige Materialzusammensetzung im Austragsstrom

- Beeinträchtigung der Produktqualität

- Erhöhte Prozessschwankungen

- Vermeidung von Entmischung durch geeignete Befüllstrategien

- Materialmodifikation zur Verringerung von Partikelunterschieden

Entmischung beim Entleeren

Beim Entleeren des Silos kann es ebenfalls zu Entmischung kommen, da unterschiedliche Partikelgrößen und Dichten sich unterschiedlich verhalten. Gröbere oder dichtere Partikel neigen dazu, sich einfacher zu bewegen, während feinere oder leichtere Partikel durch mehr Partikelkontakte gehemmt werden. Dies führt zu Entmischung und einer ungleichmäßigen Materialzusammensetzung im Austragsstrom und kann die Produktqualität beeinträchtigen. Unterschiedliche Materialzusammensetzungen im Austragsstrom können zu Prozessschwankungen und Qualitätsproblemen führen.

Probleme:- Ungleichmäßige Materialzusammensetzung im Austragsstrom

- Beeinträchtigung der Produktqualität

- Erhöhte Prozessschwankungen

- Förderung des Massenflusses zur Minimierung von Entmischungseffekten

- Optimierung der Silogeometrie und Wandmaterialien

- Materialmodifikation zur Verringerung von Partikelunterschieden

Fluidisierung

Insbesondere feine, leichte Partikel können beim Befüllen, bei schnellem Materialfluss (z. B. durch Kernfluss) oder beim Einbrechen im Schlotkanal mit Luft verwirbelt werden. Dadurch kann das Schüttgut teilweise fluidisiert werden und sich ähnlich wie eine Flüssigkeit verhalten. Dies kann zu unkontrolliertem Fließen und sogar zum Austreten / "Schießen" aus Austrags- bzw. Absperrorganen führen. Auch zu kurze Verweilzeiten im Silo verhindern zudem ein vollständiges Entlüften des Materials, und bestimmte Austragshilfen (z. B. Belüftung) können eine Fluidisierung hervorrufen.

Probleme:- Unkontrollierbarer Materialfluss / "Schießen"

- Schießen durch Austragsorgan / Absperrorgan

- Staubbildung

- Überlastung

- Hinreichende Verweildauer des frischen Materials im Silo zum Entlüften

- Vermeiden von Kernfluss oder Schachtbildung

- Kontrollierte Belüftung zur Vermeidung von Fluidisierung

Exzentrische Belastung

Exzentrischer Materialfluss durch asymmetrische Befüllung mit Entmischung oder einseitigem Schüttgutabzug kann zu Kernfluss oder sogar Schlotfluss führen und dass der Druck nicht gleichmäßig auf die Silowände verteilt wird. Während des Entleerens kann das Material ungleichmäßig aus dem Silo austreten, was zu einer ungleichmäßigen Lastverteilung führt. Das Material kann sich auf einer Seite des Silos schneller entleeren als auf der anderen. Dies kann zu lokalen Überbeanspruchungen und potenziellen Schäden an der Silokonstruktion führen.

- Ungleichmäßige Lastverteilung auf die Silokonstruktion

- Erhöhte Spannungen in bestimmten Bereichen der Silowände

- Potenzielle strukturelle Schäden oder Verformungen

- Reduzierte Lebensdauer der Silokonstruktion

- Auswahl des geeigneten Austragsgeräts zur gleichmäßigen Aktivierung der ganzen Austragsöffnung

- Entmischung vermeiden

- Verstärkung der Silokonstruktion in kritischen Bereichen

- Optimierung der Silogeometrie zur Förderung des Massenflusses

Siloauslegungen mit präzisen Messdaten

Viele der oben genannten Probleme lassen sich durch die richtige Silogeometrie und Auslegung hin zu Massenfluss vermeiden. Wir identifizieren die Ursachen und beraten zu konkreten Lösungsansätzen für optimale Materialflüsse in Ihren Silos.

Durch Bestimmung physikalischer Stoffgrößen von Schüttgütern lässt sich deren Verhalten und Auswirkungen auf ihre Umgebung vorhersagen. Diese physikalischen Parameter dienen in Industrie, Forschung und Entwicklung der Materialcharakterisierung, Schüttguttechnik und Produktdesign und erlauben dem Anwender sowohl die qualitative als auch die technologische Sicherheit bei der Konstruktion von Schüttgutbehandlungssystemen (Silos, Austragseinheiten, …).

Gemessene Stoffdaten sind der Schlüssel für sichere Siloauslegungen. Die DIN EN 1991-4 empfiehlt ausdrücklich, dass „gemessene Werte den Vorzug vor geschätzten oder aus Tabellen entnommenen Werten haben sollten". Wir liefern Ihnen diese präzisen Messdaten für Ihre technologische Siloauslegung.

DIN EN 1991-4 fordert gemessene Stoffdaten

Abschnitt 4.1.2 der DIN EN 1991-4:

„Die charakteristischen Werte der Schüttguteigenschaften sollten auf der Grundlage von Versuchsergebnissen bestimmt werden. Gemessene Werte sollten den Vorzug vor geschätzten oder aus Tabellen entnommenen Werten haben."

Fazit: Sichere Siloauslegungen erfordern präzise Messdaten - keine Tabellenwerte oder Schätzungen!

Professionelle Schüttgutmessungen für Ihre Siloauslegung

Benötigen Sie präzise Charakterisierung Ihres Schüttguts? Unser Labor bietet standardkonforme Messungen für sichere Siloauslegungen nach DIN EN 1991-4.

- ✓ Über 30 Jahre Erfahrung

- ✓ Standardkonforme Messungen

- ✓ Detaillierte Auswertungsberichte

- ✓ Komplette Stoffdatenermittlung